隨著工業4.0和智能制造浪潮的席卷,自動化生產線正以前所未有的深度重塑制造業,特別是在精密配件生產領域。本文將探討從簡單的“配件叉圖片”識別到高度集成的自動化裝配流程,如何推動生產效率與質量的飛躍。

一、從圖像識別到精準抓取:視覺技術的核心作用

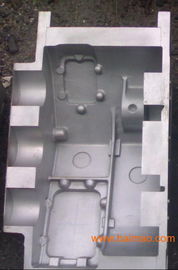

在配件自動化生產線中,視覺系統是至關重要的“眼睛”。傳統生產線依賴人工目視分揀,效率低且易出錯。而現代自動化線通過高分辨率相機捕捉“配件叉”等零件的圖像,利用先進的機器視覺算法進行實時識別、定位和檢測。例如,系統可快速判斷叉齒的完整性、尺寸精度及表面缺陷,確保只有合格品進入下一工序。深度學習技術的融入,更使得系統能適應更復雜的配件變體和光照條件,顯著提升了生產的柔性與可靠性。

二、自動化生產線的架構與流程

一條完整的配件自動化生產線通常包含多個協同工作的模塊:

1. 上料與輸送系統:通過振動盤、傳送帶或機械臂,將雜亂配件有序輸送至工作站。

2. 視覺檢測站:如前所述,對配件進行快速拍照與質量判定。

3. 機器人裝配單元:工業機器人依據視覺系統的定位數據,精準抓取配件(如叉體),并與其它組件進行組裝。協作機器人的應用,使得人機協同作業更加安全靈活。

4. 過程監控與反饋:傳感器實時監測壓力、扭矩等參數,數據上傳至MES系統,實現生產過程的透明化與可追溯。

5. 下料與包裝:完成裝配的產品自動分揀、包裝,準備出庫。

整個流程閉環運行,大幅減少了人工干預,實現了24小時連續生產。

三、核心優勢:效率、質量與成本

自動化生產線為配件制造帶來多重革命性優勢:

- 效率倍增:生產節拍以秒計,產能較人工線提升數倍,且無疲勞問題。

- 質量一致性:機器消除了人為波動,產品合格率可達99.9%以上。

- 成本優化:長期看,雖初期投資較高,但節省了勞動力成本、減少了物料浪費,投資回報周期不斷縮短。

- 靈活性提升:通過程序切換,同一條線可適應多型號配件的生產,滿足小批量、多品種的市場需求。

四、挑戰與未來趨勢

盡管自動化優勢顯著,但實施中仍面臨挑戰:如非標配件的識別難度、初期調試復雜、對維護人員技能要求高等。隨著5G、數字孿生和AI的進一步融合,自動化生產線將更加智能化。例如,通過數字孿生技術,可在虛擬空間中模擬和優化整個流程;AI預測性維護能提前發現設備隱患,減少停機時間。

###

從一張“配件叉圖片”開始,自動化生產線將圖像信息轉化為精確的機械動作,構建了一個高效、精準、智能的制造生態系統。這不僅是技術的迭代,更是制造業向高質量、可持續方向發展的必由之路。企業擁抱這一變革,才能在激烈的全球競爭中占據先機,真正實現從“制造”到“智造”的跨越。